* Profa. Dra. Carla Segatto Strini Paixão Voltarelli - Coordenadora do curso de graduação de Engenharia Agronômica - Centro Universitário Facens

O mapa de produtividade é a informação mais completa para se visualizar a variabilidade espacial das lavouras. Várias outras ferramentas têm sido propostas para se identificar as manchas existentes em um talhão. É assim que as fotografias aéreas, as imagens de satélite, a videografia e outros têm sido testados e utilizados. Todos têm o seu potencial, porém, o mapa de produtividade materializa a resposta da cultura com a melhor exatidão possível, considerando as tecnologias existentes para a sua mensuração.

Como é a geração de um mapa de produtividade?

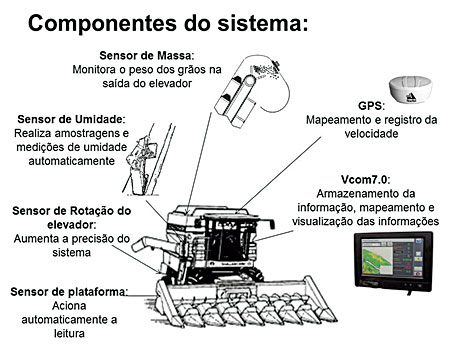

Para a confecção do mapa de produtividade a colhedora deve possuir sensores de:

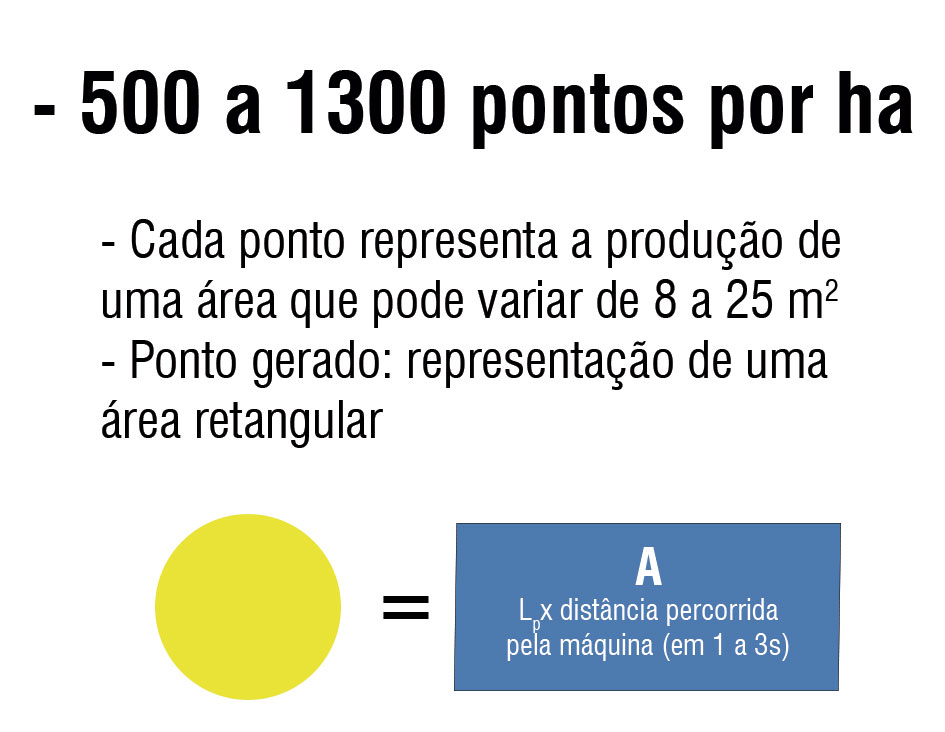

1º Ponto amostral: O mapa de produtividade de um talhão é um conjunto de muitos pontos com um par de coordenadas, e cada ponto representa uma pequena porção da lavoura.

- Assume-se que o ponto que está sendo gerado é a representação de uma pequena área retangular. A largura do retângulo é a largura da plataforma (Lp) da colhedora e o comprimento é a distância percorrida pela máquina durante um período de tempo pré-determinado, normalmente de um a três segundos.

- A posição do ponto é obtida por meio de um receptor de DGPS. Isso dará o posicionamento correto e instantâneo da máquina no universo. O receptor informará a sua latitude e longitude.

2º Quantidade de material colhido: Esses sensores medem o fluxo de massa diretamente ou a concentração instantânea de sólidos, juntamente com a velocidade do fluxo desses sólidos para obter o fluxo de grãos ou volume, indiretamente.

Fluxo de massa

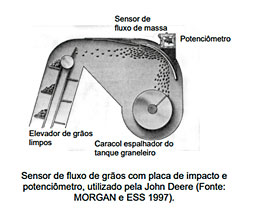

Placa de impacto: Posicionada na cabeceira superior do elevador de grãos limpos da colhedora. Dessa forma, a força centrífuga provocada nos grãos pelo elevador gera um impacto proporcional à massa de grãos que está passando. Para medir essa força existem dois princípios comercialmente em uso. Um potenciômetro mede o deslocamento da placa ou uma célula de carga mede a força de impacto ou o torque aplicado à placa. Esse sistema é muito sensível à velocidade do elevador.

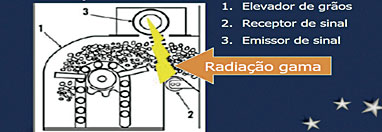

Sensores de Raio Gama: A massa de grãos passando irá bloquear parte dessa emissão. Oposto ao emissor é montado um detector que mede o nível de raios gama ainda existente naquela região. A diferença entre o que foi emitido e o que foi recebido é a quantidade bloqueada e que permitirá o cálculo da vazão de grãos. Esse tipo de sensor tem limitação de legislações em alguns países que fiscalizam e até proíbem o uso de elementos radioativos em certas aplicações e ambientes.

Medidor Volumétrico

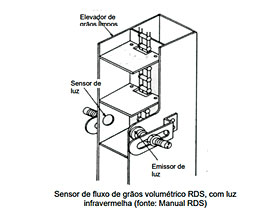

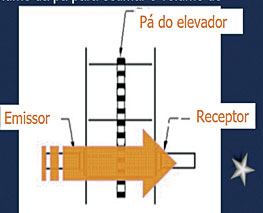

Sensores Fotoelétricos: Para tanto, é utilizado um emissor de luz infravermelha cujo facho é cortado sempre que passarem as taliscas vazias ou as taliscas + grãos. As taliscas vazias, ou seja, o elevador sem grãos, correspondem à tara do sistema. O sistema mede o tempo de corte de luz gerando o dado de volume e, com a informação da densidade dos grãos dada pelo usuário, calcula a massa de grãos que está passando e, portanto, a vazão.

- Esse método é bastante sensível à variação na densidade dos grãos.

- Outro fator que afeta o valor lido é a declividade do terreno, especialmente a inclinação lateral da máquina. Com o acréscimo no ângulo de inclinação, a acomodação dos grãos sobre as taliscas irá gerar um corte de luz maior e que precisa ser ajustado.

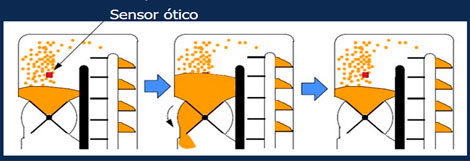

Rotor de pás: Um método, também volumétrico como o anterior, utiliza uma roda de pás na saída do elevador. Essa roda de pás armazena grãos acima dela. Um sensor ótico avisa o sistema e a roda de pás passa a girar para descarregar os grãos acumulados. A vazão é calculada com base no volume conhecido de cada compartimento de pás e com a informação da densidade dos grãos, como no sistema anterior. Quando acionada, a roda de pás gira a uma rotação constante e é calibrada para trabalhar aproximadamente 30% do tempo, o que lhe garante que não irá entupir por excesso de grãos.

Umidade dos grãos: A razão para se dar ênfase à umidade dos grãos se deve ao fato de que o mapa de produtividade deve informar a produtividade com base em grão seco. Portanto, é necessário transformar a massa de grãos colhidos a uma umidade qualquer e variável em umidade padrão. É importante também ressaltar que o mapa de umidade dos grãos no momento da colheita também pode ser um indicador de fontes de variabilidade espacial.

- A maioria dos equipamentos utiliza um sensor que deve ser instalado após a saída do elevador, no caracol espalhador que fica dentro do tanque graneleiro da máquina.

- Outros instalam o sensor em algum ponto do elevador de grãos limpos, abrindo um desvio para que uma pequena porção da massa de grãos passe por dentro do mesmo e retorne ao elevador.

Velocidade de deslocamento da máquina: O sensor de velocidade é um dispositivo adicional, especialmente para os equipamentos de fabricantes independentes ou para máquinas que ainda não têm o sinal de velocidade integrado ao sistema. Existem diferentes métodos de se obter a velocidade nos monitores de colheita. Podem ser utilizados sensores de impulso magnético instalados em uma das semiárvores motrizes, antes da redução final do rodado dianteiro ou mesmo numa das rodas traseiras. Outra opção são os radares. Também é possível a obtenção da velocidade diretamente do sinal de DGPS se o receptor é de boa acurácia.

Os dados são instantaneamente armazenados em algum dispositivo de memória no monitor propriamente dito (computador de bordo dedicado). A forma dos arquivos gerados é particular para cada fabricante e pode ser visualizada como mapa.

A calibração é um processo que depende de cada equipamento, mas basicamente é necessário transformar o número gerado pelo sensor de fluxo em um valor equivalente ao que a balança demonstra.

Se o sensor tem boa linearidade e está ajustado para a máquina e o produto que está sendo colhido, a calibração será um processo de ajuste entre o que de fato está sendo colhido (peso da balança) e o que o monitor está mostrando. Normalmente uma sequência de pesagem de alguns tanques graneleiros cheios é suficiente para se calibrar a máquina para um novo produto, lembrando que é importante repetir a calibração sempre que se mudar de cultura.

Fique atento: Os mapas de produtividade são de primeira importância não somente porque mostram a variabilidade das lavouras, mas também porque numa abordagem mais correta para a recomendação de adubação do ciclo seguinte, leva-se em consideração a produtividade da cultura anterior para se fazer a reposição dos nutrientes extraídos. Isso significa que não basta a amostragem georreferenciada do solo, que somente considera os teores de nutrientes disponíveis. Trata-se de uma estratégia que demanda tempo para a construção de um consistente conjunto de dados, mas a solução é proporcionalmente mais acertada por considerar também a variabilidade da produtividade da lavoura e não apenas aquela do conteúdo de nutrientes no solo.